對于有采購或合作意向的企業而言,實地驗廠是評估往復機廠家綜合實力的關鍵步驟。通過現場考察,能夠直觀了解廠家的生產能力、技術水平和管理規范,為后續合作決策提供可靠依據。在實地驗廠過程中,有以下幾個要點值得關注。

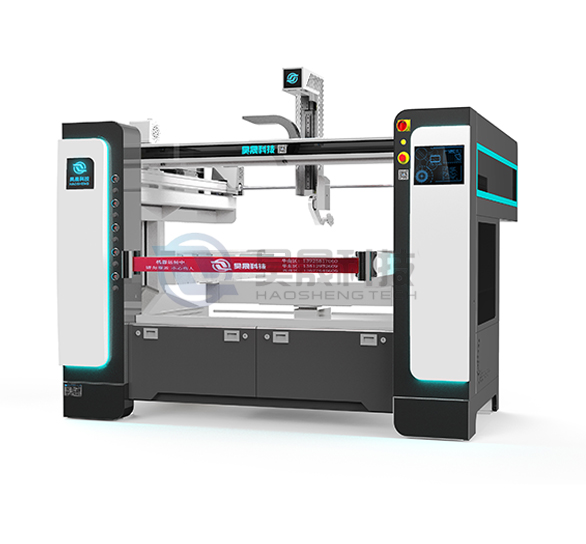

生產能力與設備配置是首要關注點。進入廠家生產車間,需觀察其生產設備的數量、類型和程度。現代化的數控加工設備、高精度檢測儀器,反映出廠家具備較高的生產效率和質量保障能力。同時,留意設備的使用狀況和維護記錄,若設備陳舊、維護不善,可能影響產品的加工精度和交貨周期。此外,生產車間的布局合理性也不容忽視,合理的布局能體現廠家對生產流程的科學規劃,減少物料周轉時間,提高生產效率。

質量管理體系是保障產品質量的核心。查看廠家是否通過 ISO 9001 等質量管理體系認證,以及認證的有效性。深入了解其質量管控流程,包括原材料檢驗、生產過程抽檢、成品出廠檢測等環節。觀察檢驗人員的操作規范性和檢測設備的校準情況,確保質量檢測數據的準確性。例如,在關鍵零部件的檢測環節,是否有嚴格的記錄和追溯制度,以便在出現質量問題時能夠快速定位原因。

技術研發實力決定廠家的創新能力和產品競爭力。考察廠家的研發團隊規模和人員資質,了解其在往復機設計、工藝改進等方面的研發成果。參觀研發實驗室和樣品展示區,查看是否有新產品、新技術的儲備,這關系到廠家能否滿足客戶不斷變化的需求。此外,還可以詢問廠家與科研機構、高校的合作情況,判斷其技術創新的可持續性。

生產管理與交付能力直接影響合作的順暢度。了解廠家的生產計劃管理模式,是否采用信息化管理系統對訂單、生產進度進行跟蹤。觀察車間的現場管理狀況,如物料擺放是否整齊、穩定生產措施是否到位等。與廠家溝通其交貨周期的保障措施,包括原材料供應渠道的穩定性、生產計劃的彈性調整能力等。同時,查看廠家近期的交貨記錄,評估其準時交貨率。

售后服務體系也是驗廠時不可忽視的內容。了解廠家售后服務團隊的規模和技術水平,是否具備快速響應和解決設備故障的能力。詢問售后服務的響應時間、服務范圍以及配件供應情況。例如,當設備出現故障時,廠家能否在規定時間內到達現場維修,常用配件的庫存是否充足,以減少設備停機帶來的損失。